Процесс монтаж силосов и контроль качества

Процесс монтаж силосов металлического:

Спиральный стальной силос состоит в основном из загрузочного отверстия, платформ крыши, обрешетины, покрытие крыши, обделочного пояска, притворной планки, люки на крыше склада, вентиляционного отверстия, контрольно-температурной скважины, дымососа, выпускной вентилятора локтя, лестницы крышки, ограды установки столбов, натяжения верхнего кольцо, болта высокой прочности, треугольного блока, уплотнительной плёнки карниза силоса, стенки силоса, ребра жесткости, стенки смотрового колодца, платформы, лестницы, вентиляционной трубы, отверстия разгрузки, болта и герметизирующей мастики.

Процесс установки спирального стального силоса включает в себя следующее:

Проверьте предварительно встроенные компоненты на основании силоса - Найдите центральную точку силоса - Постройте базовую линию - Найдите катящееся оборудование - Зафиксируйте раму и опорный каток - Установите платформу крыши на вычисленную высоту –Силосный корпус для роликов достигнет 1м высоты (слева и справа ) - Верхняя часть силосного корпуса вырежет плоскую- Установите натяжное кольцо - Рулон, чтобы достичь расчетной высоты - Снять оборудование и материалы-Нижняя часть вырежет плоскую- Положить вниз корпус силоса - Сделать входное отверстие стены силоса- Укрепить арматурную сетку - Снять оборудование и раму.

Установка спирального стального силоса представляет собой процесс сверху вниз в последовательности прокатки силоса после изготовления кровли. Процесс прокатки и установки корпуса силоса является непрерывным контролем производственного процесса. Между тем, это также процесс установки армирующих элементов жесткости стен силоса. Когда силос прокатывается до определенной высоты, должно быть установлено первое кольцо ребер жесткости. И тогда, когда силос катится, чтобы достичь другой определенной высоты, должно быть сделано второе кольцо ребер жесткости. Этот вид цикла должен выполняться до тех пор, пока стальной силос не будет прокатан до расчетной высоты.

Спиральный стальной силос в основном использует стальные катушки шириной 495 мм, используя передовые технологии и оборудование из Германии. Он состоит из разматывающей машины, прокатного станка, гибочного станка и оборудования опорной рамы. Под всеми машинами, силос будет изготовлен из нескольких методом одноразового синтеза. Во время строительства машина для размотки будет отправлена на прокатный станок, последний сделает изначальную форму силоса. Между тем, стальная пластина будет согнута в дугу требуемого диаметра силоса. После прохождения гибочного станка стальная пластина будет согнута, сжата и свернута вместе, образуя спираль шириной 30 ~ 40 мм. В процессе прокатки корпуса силоса внешняя стенка образует спиральную выемку, которая в 5 раз больше толщины плиты, что значительно повышает несущую способность корпуса силоса. Благодаря использованию специального оборудования спиральный стальной силос полностью, механически и автоматически закончен с высокой скоростью, красивой формой, легкой стеной, хорошей герметичностью и высокой прочностью и жесткостью.

Контроль качества процесса гофрирования стального силоса:

Определение центральной точки и базовой линии стального силоса:

Центральная точка и базовая линия стального силоса играют жизненно важную роль в качестве. Перед установкой необходимо определить центральную точку стального силоса. Принимая центр за начало координат, мы можем провести базовую линию в соответствии с радиусом силоса. На основании радиуса линии отбрасывания (поместите силос), мы увеличиваем 250 мм и рисуем линию, которая является базовой линией бегущей рамки. В процессе строительства мы должны глубоко прочертить линию, чтобы помочь хорошо контролировать укладку корпуса силоса и установить центральную точку и базовую линию беговой рамы. Они должны удовлетворять требованиям разработанных чертежей, допустимый диаметр которых ≤ ± 3D ‰ и ≤ ± 30 мм (здесь D обозначает диаметр).

Определение высоты платформы крыши силоса:

Высота платформы крыши определяет высоту здания платформы крыши. Высота здания слишком высокая или низкая, чтобы быть благоприятной для будущей конструкции, что приведет к неправильному наклону крыши силоса и повлияет на установку ребер жесткости крыши. Заданную высоту платформы крыши можно получить по формуле:

H = h + (D / 2 + d / 2) tgα

H - высота верхней касательной к основанию силоса.

D-диаметр стального силоса.

d—диаметр платформы крыши (диаметр верхнего натяжного кольца).

α—Угол наклона крыши.

Геометрический размер формирования рулонного листа и контроль качества подреза:

Процесс прокатки силоса,фасонный геометрический размер катушки зависит главным образом от герметичности валков формовочной машины, вертикального положения валков, катушка во отношение формовочной машины, тогда получите стабильный и неизменный фасонный геометрический размер катушки и стабильную окружность. Фасонный геометрический размер катушки выходит из-под контроля, не только приводит к потере контроля окружности, более серьезно влияет на качество силоса выточку, четыре или даже шесть отбортовки появляются.

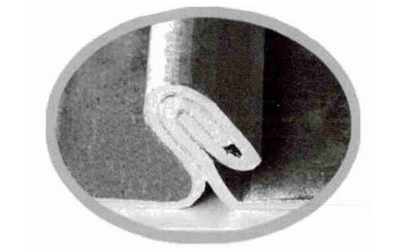

Качество подреза на границах основного металла стального силоса в зависитот фасонного геометрического размера катушки, угола входа катушки и станции управления для каждой обжимной машины. Подрезано в качестве армирующего кольца, прикрепленного к спиральной стенке силоса, играет решающую роль для структуры силосной силы. В процессе прокатки силоса, натяжение обжимного устройства должно быть пригодно для каждой станции, чтобы получить подходящие швы силоса. Станция слишком тугой может вызвать швы трещины, как это происходит, дело с разрывом в сварке. Станция слишком свободно, не только приводят к скольжению, чтобы повернуть корпус силоса, в основном, швы не закрывается, влияет на внутреннее качество конструкции корпуса силоса.

Благодаря введению основных компонентов стального силоса и процесса установки силоса, в сочетании с установкой на месте стального силоса, были проанализированы в процессе установки, склонной к проблемам качества, обеспечит некоторые разумные предложения для будущего управления качества монтажа силоса, установка силосной технологии постоянно совершенствует, чтобы обеспечить надежную гарантию в объемных зонах хранения зерна.

Особые замечания монтажа силосов:

- Выбор материалов: стальной силос обычно выбирает общие типы стали, легко получить, низкая стоимость. Стены силоса, как правило, процесс цинкования для удовлетворения требований коррозии. Поэтому оцинкованное покрытие стало очень важным показателем строительства стальных силосов, оно непосредственно влияет на жизнь стального силоса, наши стандарты и зарубежные стандарты, соответствующие требованиям веса покрытия 400 г / м2.

-Выбор основных форм:

Силос с плоским дном: большой диаметр силоса обычно применяется , они должны быть оснащены подметальные машины силоса или или ручную очистку, строительство лёгкое и имеет низкую стоимость.

Силос с конусным дном: принимая во внимание самотёк пищи, в виде коническим днищем много, чтобы выбрать из, разделенный на цельностальной конический ковш, конический ковш полустали и конический ковш цемента, с использованием терминов, существует не так много различий между этими тремя, но есть способ, который использует метод засыпки на силосе, чтобы заполнить конический ковш, хотя этот метод уменьшает сложность процесса строительства, но это пустая трата материала стального силоса и емкость силоса, увеличивает объем строительных работ.

предыдущий:Системы вентиляции стального силоса

Свяжитесь прямо сейчас